Zertifizierte Exzellenz in jeder Komponente

Bei Rivimetal ist Qualität nicht nur ein Prozess – sie ist ein Versprechen. Unser Qualitätsmanagementsystem ist nach ISO 9001:2015 zertifiziert und garantiert die Einhaltung internationaler Standards für Konsistenz, Prozesskontrolle und kontinuierliche Verbesserung.

Unsere Produktions- und Qualitätsplanungsprozesse orientieren sich an den AIAG Core Tools (APQP, PPAP, FMEA, MSA, SPC) sowie an kundenspezifischen Anforderungen gemäß IATF 16949 und den VDA-Richtlinien – insbesondere für die Automobil- und Verteidigungsindustrie.

So stellen wir sicher, dass jede Komponente strenge technische, funktionale und regulatorische Anforderungen erfüllt.

Unser Qualitätsansatz

1. Advanced Product Quality Planning (APQP)

Proaktive Planung für eine fehlerfreie Umsetzung.

Wir folgen der APQP-Methodik zur Planung und Validierung jeder Produktionsstufe. Von der Machbarkeitsstudie bis zur endgültigen Freigabe stellt unser Team sicher, dass alle Prozessrisiken berücksichtigt und die Qualitätsziele von Anfang an im Produkt integriert werden.

2. Fehlermöglichkeits- und Einflussanalyse (PFMEA)

Probleme vermeiden, bevor sie entstehen.

Durch den Einsatz der PFMEA bereits in der frühen Projektphase identifizieren wir potenzielle Fehlerquellen und setzen gezielte Maßnahmen um – für gleichbleibende Ergebnisse und zuverlässige Komponenten in allen belieferten Branchen.

Qualitätswerkzeuge und -methoden, die wir einsetzen

FMEA

Angewendet während der Konstruktion und Prozessplanung zur Erkennung potenzieller Fehlerquellen und Umsetzung präventiver Maßnahmen.

Kontrollpläne

Dokumentierte Pläne mit kritischen Merkmalen, Toleranzen, Prüfmethoden und Reaktionsstrategien.

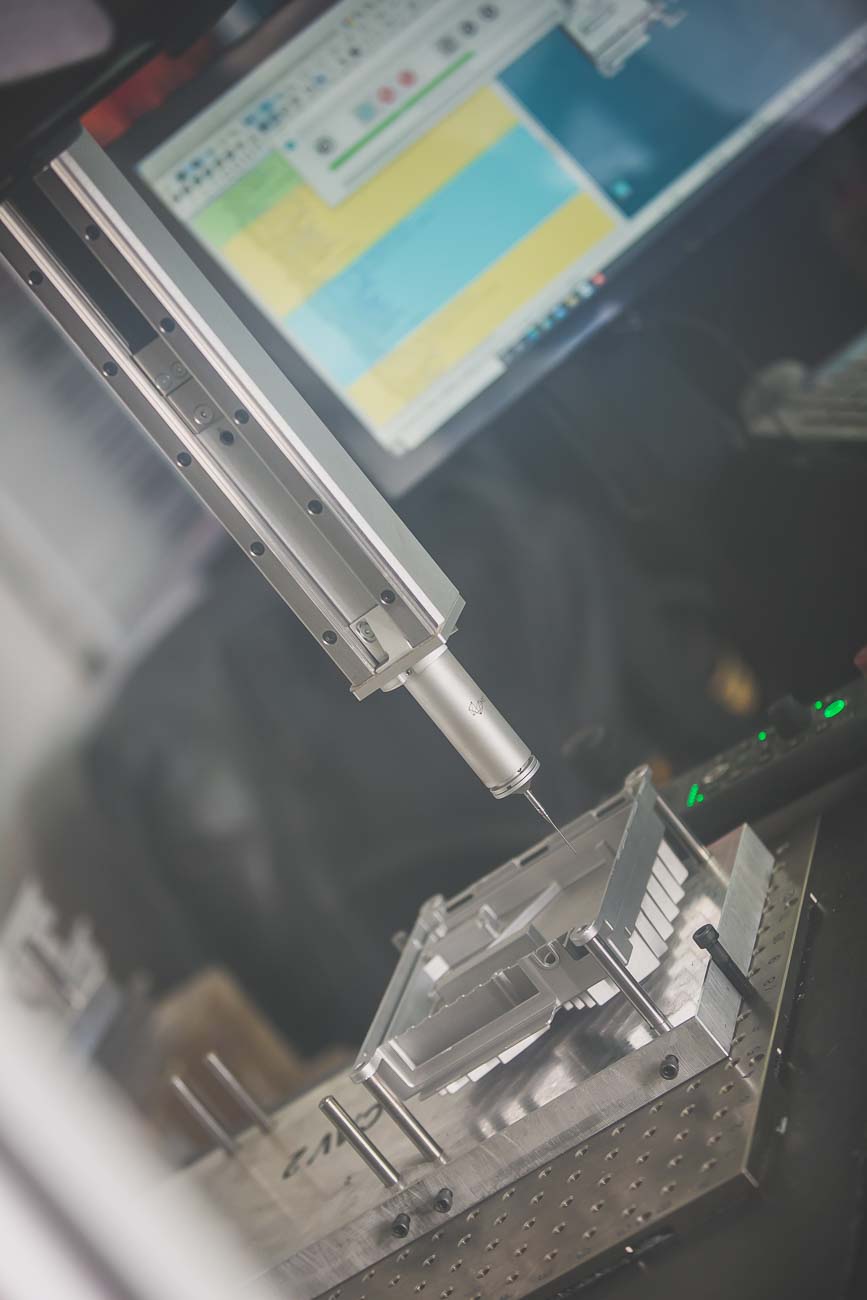

Erstmusterprüfung (FAI)

Wird bei Werkzeugfreigabe mit vollständigen Maßberichten durchgeführt, um die Genauigkeit der Erstproduktion zu validieren.

Statistische Prozesslenkung (SPC)

Echtzeitüberwachung kritischer Parameter gewährleistet Prozessstabilität und datengestützte Entscheidungen.

Messsystemanalyse (MSA)

Bestätigt die Fähigkeit und Wiederholbarkeit von Messsystemen und Bedienern.

Entwicklung von Flussdiagrammen

Prozessflussdiagramme definieren Fertigungs- und Prüfabläufe mit klaren Kontrollpunkten für jedes Projekt.

Probleme an der Wurzel lösen

Bei Rivimetal sind wir überzeugt, dass gleichbleibende Qualität nur durch die Beseitigung von Ursachen an der Wurzel gewährleistet werden kann. Unser Team nutzt strukturierte Werkzeuge zur kontinuierlichen Verbesserung und zur Vermeidung wiederkehrender Fehler:

8D-Berichte

Strukturierter, teamorientierter Problemlösungsansatz bei komplexen Problemen.

5-Why-Methode

Einfache und effektive Technik zur Ermittlung der Hauptursache eines Problems.

Ishikawa-Diagramme

Visuelle Darstellung aller potenziellen Ursachen in verschiedenen Kategorien.

Pareto-Diagramme

Gezielte Fokussierung auf Probleme mit dem größten Einfluss.

Audits und kontinuierliche Verbesserung

Bei Rivimetal setzen wir auf kontinuierliche Verbesserung durch regelmäßige Audits und Leistungsbewertungen:

Interne ISO 9001- und ISO 14001-Audits

Sicherstellung der Einhaltung internationaler Qualitäts- und Umweltstandards.

Interne VDA 6.3-Audits

Durchgeführt von geschulten internen Auditoren zur Bewertung von Produktions- und Unterstützungsprozessen nach Maßstäben der Automobilindustrie.

Kundenbewertungs-Scorecards

Überwachung von Kundenfeedback und Leistungskennzahlen zur kontinuierlichen Verbesserung.

Produkt- und Lieferantenaudits

Regelmäßige Audits bei Schlüssellieferanten und kritischen Produkten zur Sicherstellung technischer und qualitativer Anforderungen.

Kundendurchgeführte Audits

Wir fördern eine offene Zusammenarbeit mit unseren Kunden, erleichtern Audits und gehen durch transparente Kommunikation und gemeinsame Verbesserungspläne auf Feedback ein.

Lassen Sie uns gemeinsam mit Präzision gestalten

Werden Sie Partner von Rivimetal für Druckgusslösungen, die neue Maßstäbe in der Industrie setzen.

Kontakt